Telwin 41 - Manual de uso - Página 5

CONEXIÓN A LA RED

la pieza metálica que debido al calor se funde y se separa. El soplete

- Antes de efectuar cualquier conexión eléctrica, comprobar que los

utiliza aire comprimido proveniente de una única alimentación tanto para

datos de la chapa de la fuente de corriente correspondan a la tensión

el gas plasma como para el gas de enfriamiento y protección.

y frecuencia de red disponibles en el lugar de instalación.

Cebado HF

- La fuente de corriente debe conectarse exclusivamente a un sistema

Este tipo de cebado se usa típicamente en los modelos con corrientes

de alimentación con conductor de neutro conectado a tierra.

superiores a 50A.

- Para garantizar la protección contra el contacto indirecto usar

El inicio del ciclo está determinado por un arco de alta frecuencia/alta

interruptores diferenciales de tipo:

tensión ("HF") que permite el encendido de un arco piloto entre el

electrodo (polaridad -) y la boquilla del soplete (polaridad +). Acercando

- Tipo A (

) para máquinas monofásicas;

el soplete a la pieza a cortar, conectado a la polaridad (+) de la fuente de

corriente, el arco piloto se transfiere instaurando un arco plasma entre el

- Tipo B (

) para máquinas trifásicas.

electrodo (-) y la misma pieza (arco de corte). El arco piloto y HF se

excluyen apenas el arco plasma se establece entre el electrodo y la

- Para satisfacer los requisitos de la Norma EN 61000-3-11 (Flicker) se

pieza.

aconseja la conexión de la fuente de corriente a los puntos de interfaz

El tiempo de mantenimiento del arco piloto fijado en fábrica es de 2

de la red de alimentación que presentan una impendancia menor que,

segundos; si la transferencia no se efectúa en este intervalo de tiempo el

véase tabla 1 (TAB.1).

ciclo se bloquea automáticamente excepto el mantenimiento del aire de

enfriamiento.

Enchufe y toma

Para comenzar de nuevo el ciclo es necesario soltar el pulsador del

- Los modelos monofásicos con corriente absorbida inferior o igual a

soplete y volver a pulsarlo.

16A están dotados en origen de cable de alimentación con enchufe

Cebado en corto

normalizado (2P+T) 16A \250V.

Este tipo de cebado se usa típicamente en modelos con corrientes

- Los modelos monofásicos con corriente absorbida superior a 16A y

inferiores a 50A.

trifásicos están dotados de cable de alimentación a conectar a un

El inicio de ciclo está determinado por el movimiento del electrodo en el

enchufe normalizado (2P+T) para los modelos monofásicos y (3P+T)

interior de la boquilla del soplete, que permite el encendido de un arco

para los modelos trifásicos, con capacidad adecuada. Preparar una

piloto entre el electrodo (polaridad -) y la misma boquilla (polaridad +).

toma de red dotada de fusible o interruptor automático; el relativo

terminal de tierra debe estar conectado al conductor de tierra

Acercando el soplete a la pieza a cortar, conectado a la polaridad (+) de

(amarillo-verde) de la línea de alimentación.

la fuente de corriente, el arco piloto se transfiere instaurando un arco

plasma entre el electrodo (-) y la misma pieza (arco de corte).

- La Tabla 1 (TAB.1) indica los valores aconsejados en amperios de los

fusibles retrasados de línea de acuerdo con la máx. corriente nominal

El arco piloto se excluye en cuanto el arco plasma se establece entre el

distribuida por la máquina, y a la tensión nominal de alimentación.

electrodo y la pieza.

El tiempo de mantenimiento del arco piloto fijado en fábrica es de 2

---------------------------------------------------------------------------------------------

segundos; si la transferencia no se efectúa en este intervalo de tiempo el

ciclo se bloquea automáticamente excepto el mantenimiento del aire de

¡ATENCIÓN! La falta de respeto de las reglas antes citadas

enfriamiento.

hace que el sistema de seguridad previsto por el fabricante (clase I)

Para comenzar de nueve el ciclo es necesario soltar el pulsador del

no sea eficaz con los consiguientes graves riesgos para las

soplete y volver a pulsarlo.

personas (por ejemplo, descarga eléctrica, y para las cosas (por

ejemplo, incendio).

Operaciones preliminares.

---------------------------------------------------------------------------------------------

Antes de iniciar las operaciones de corte, comprobar que las partes de

consumo estén correctamente montadas inspeccionando el cabezal del

CONEXIONES DEL CIRCUITO DE CORTE

soplete tal y como se indica en el párrafo "MANTENIMIENTO

---------------------------------------------------------------------------------------------

SOPLETE".

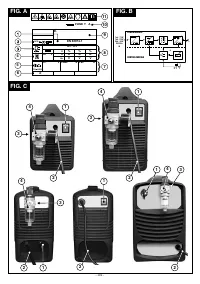

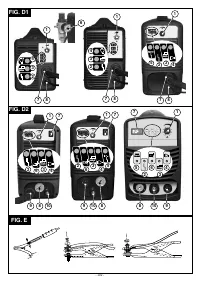

- Encender la fuente de corriente y fijar la corriente de corte: (Fig. C-1)

de acuerdo con el espesor y el tipo de material metálico que se quiere

¡ATENCIÓN! ANTES DE EFECTUAR LAS SIGUIENTES

cortar. En la TAB.3 se indica la velocidad de corte en función del

CONEXIONES ASEGURARSE DE QUE LA FUENTE DE CORRIENTE

espesor para los materiales aluminio, hierro y acero.

E S T É A PAG A DA Y D E S C O N E C TA D A D E L A R E D D E

- Pulsar y soltar el pulsador del soplete dado lugar al flujo de aire (

³

30

ALIMENTACIÓN.

segundos de post-aire).

La Tabla 1 (TAB. 1) indica los valores aconsejados para el cable de

- Regular, durante esta fase, la presión del aire hasta leer en el

retorno (en mm2) en base a la máxima corriente distribuida por la

manómetro el valor en “bar” necesario según el soplete utilizado (TAB.

máquina.

2).

---------------------------------------------------------------------------------------------

- Usar el pulsador del aire y hacer que salga aire del soplete.

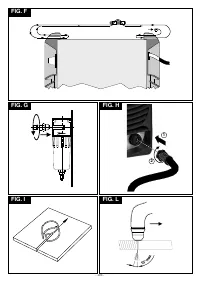

CONEXIÓN DE AIRE COMPRIMIDO (Fig. G).

- Usar el asa: tirar hacia arriba para desbloquear y girar para regular la

- Prepare una línea de distribución de aire comprimido con presión y

presión en el valor indicado en los DATOS TÉCNICOS SOPLETE.

caudal mínimos como se indica en la tabla 2 (TAB. 2), en los modelos

- Leer el valor necesario (bar) en el manómetro; empuje el asa para

que lo prevén.

bloquear la regulación.

- Dejar terminar espontáneamente el flujo de aire para facilitar la

¡IMPORTANTE!

eliminación de la posible condensación que se haya acumulado en el

No superar la presión máxima de entrada de 8 bar. Un aire que contenga

soplete.

unas cantidades notables de humedad o aceite puede causar un

Importante:

desgaste excesivo de las partes de consumo o dañar el soplete. Si

- Corte por contacto (con boquilla del soplete en contacto con la pieza a

existen dudas sobre la cantidad de aire comprimido a disposición se

cortar): se puede aplicar con una corriente máx. de 40-50A (valores

aconseja la utilización de un secador de aire, a instalar antes del filtro de

superiores de corriente llevan a la inmediata destrucción de la

entrada. Conectar, con una tubería flexible, la línea de aire comprimido a

boquilla-electrodo-portaboquilla).

la máquina, utilizando uno de los racores incluidos para montar en el

- Corte a distancia (con distanciador montado en soplete Fig.. I): se

filtro de aire de entrada, colocado en la parte posterior de la máquina.

puede aplicar para corrientes superiores a 35A;

- Electrodo y boquilla prolongados: se puede aplicar cuando está

Conexión del cable de retorno de la corriente de corte.

previsto.

Conecte el cable de retorno de la corriente de corte a la pieza a cortar o al

banco metálico de sostén respetando las siguientes precauciones:

Operación de corte (Fig. L).

- Comprobar que se establezca un buen contacto eléctrico en especial

- Acercar la boquilla del soplete al borde de la pieza (unos 2 mm.),

si se cortan chapas con revestimientos aislantes, oxidadas, etc.

pulsar el pulsador de soplete; después de aproximadamente 1

- Efectuar la conexión de masa lo más cerca posible de la zona de corte.

segundo (pre-aire) se obtiene el cebado del arco piloto.

- La utilización de estructuras metálicas que no son parte de la pieza en

- Si la distancia es adecuada, el arco piloto se transfiere

elaboración, como conductor de retorno de la corriente de corte

inmediatamente a la pieza dando lugar al arco de corte.

puede ser peligrosa para la seguridad y dar unos resultados

- Desplazar el soplete sobre la superficie de la pieza a lo largo de la

insuficientes en el corte.

línea ideal de corte con avance regular.

- No efectuar la conexión de masa en la parte de la pieza que debe

- Adecuar la velocidad de corte en base al espesor y a la corriente

quitarse.

seleccionada, comprobando que el arco de salida de la superficie

inferior de la pieza asuma una inclinación de 5-10° sobre la vertical en

Conexión del soplete de corte al plasma (Fig. H) (si se ha previsto).

sentido opuesto a la dirección del avance.

Introducir el terminal macho del soplete en el conector centralizado

- Una excesiva distancia soplete-pieza o la ausencia del material (final

colocado en el panel frontal de la máquina, haciendo que se curve la

de corte) causa la inmediata interrupción del arco.

llave de polarización. Atornillar a fondo, en sentido horario, la abrazadera

- La interrupción del arco (de corte o piloto) se obtiene siempre al liberar

de bloqueo para garantizar el paso de aire y corriente sin pérdidas.

el pulsador del soplete.

En algunos modelos, el soplete se suministra ya conectado a la fuente

de corriente.

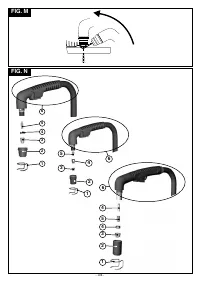

Perforado (Fig. M)

¡IMPORTANTE!

Si se debe realizar esta operación o efectuar inicios en el centro de la

Antes de iniciar las operaciones de corte, comprobar que las partes de

pieza, cebar con el soplete inclinado y ponerlo con un movimiento

consumo estén correctamente montadas inspeccionando el cabezal del

progresivo en posición vertical.

soplete tal y como se indica en el capítulo "MANTENIMIENTO

- Este procedimiento evita que retornos de arco o partículas fundidas

SOPLETE".

dañen el agujero de la boquilla reduciendo rápidamente la

funcionalidad.

6. CORTE AL PLASMA: DESCRIPCIÓN DEL PROCEDIMIENTO

- Perforados de piezas que tengan un espesor hasta el 25% superior al

El arco de plasma y el principio de aplicación en el corte de plasma.

máximo previsto en la gama de utilización pueden ser efectuados

El plasma es un gas que se calienta a temperatura extremadamente

directamente.

elevada y se ioniza para convertirse en conductor eléctrico. Este

procedimiento de corte utiliza el plasma para transferir el arco eléctrico a

- 22 -

"Cargando la instrucción" significa que debes esperar hasta que el archivo se cargue y puedas leerlo en línea. Algunas instrucciones son muy grandes y el tiempo de carga depende de la velocidad de tu conexión a Internet.