Telwin ENTERPRISE PLASMA 160 HF - Manual de uso - Página 8

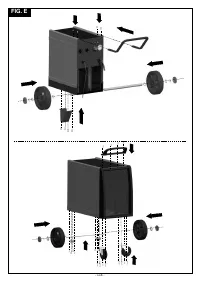

UBICACIÓN DE LA MÁQUINA

- Comprobar que se establezca un buen contacto eléctrico en especial

Busque el lugar de instalación de la máquina de manera que no haya

si se cortan chapas con revestimientos aislantes, oxidadas, etc.

obstáculos cerca de la apertura de entrada y de salida del aire de

- Efectuar la conexión de masa lo más cerca posible de la zona de corte.

enfriamiento; asegúrese al mismo tiempo que no se aspiren polvos

- La utilización de estructuras metálicas que no son parte de la pieza en

conductivos, vapores corrosivos, humedad, etc..

elaboración, como conductor de retorno de la corriente de corte

Mantener al menos 250 mm de espacio libre alrededor de la máquina.

puede ser peligrosa para la seguridad y dar unos resultados

insuficientes en el corte.

---------------------------------------------------------------------------------------------

- No efectuar la conexión de masa en la parte de la pieza que debe

quitarse.

¡ATENCIÓN! Colocar la máquina encima de una superficie

plana con una capacidad adecuada para la masa, para evitar que se

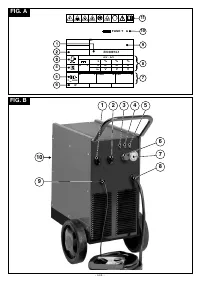

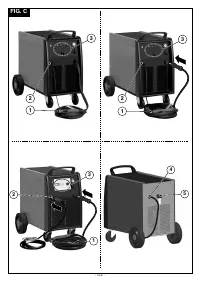

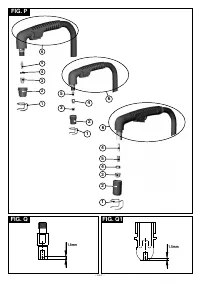

Conexión del soplete de corte al plasma (Fig. B, C) (si se ha

vuelque o se desplace peligrosamente.

previsto).

---------------------------------------------------------------------------------------------

Introducir el terminal macho del soplete en el conector centralizado

colocado en el panel frontal de la máquina, haciendo que se curve la

CONEXIÓN A LA RED

llave de polarización. Atornillar a fondo, en sentido horario, la abrazadera

- Antes de efectuar cualquier conexión eléctrica, comprobar que los

de bloqueo para garantizar el paso de aire y corriente sin pérdidas.

datos de la chapa de la fuente de corriente correspondan a la tensión

En algunos modelos, el soplete se suministra ya conectado a la fuente

y frecuencia de red disponibles en el lugar de instalación.

de corriente.

- La fuente de corriente debe conectarse exclusivamente a un sistema

¡IMPORTANTE!

de alimentación con conductor de neutro conectado a tierra.

Antes de iniciar las operaciones de corte, comprobar que las partes de

- Para garantizar la protección contra el contacto indirecto usar

consumo estén correctamente montadas inspeccionando el cabezal del

interruptores diferenciales de tipo:

soplete tal y como se indica en el capítulo "MANTENIMIENTO

SOPLETE".

- Tipo A (

).

- Para satisfacer los requisitos de la Norma EN 61000-3-11 (Flicker) se

---------------------------------------------------------------------------------------------

aconseja la conexión de la fuente de corriente a los puntos de interfaz

de la red de alimentación que presentan una impedancia menor que

¡ATENCIÓN!

Zmax =0,2 ohm.

SEGURIDAD DEL SISTEMA PARA CORTE PLASMA.

Sólo el modelo de soplete previsto y su combinación con la fuente

Enchufe y toma

de corriente tal y como se indica en la TAB. 2 garantiza que los

Conectar al cable de alimentación un enchufe normalizado (

3P + T

) de

dispositivos de seguridad previstos por el fabricante sean eficaces

capacidad adecuada y preparar una toma de red dotada de fusibles o

interruptor automático; el relativo terminal de tierra debe conectarse al

(sistema de interbloqueo).

conductor de tierra (amarillo-verde) de la línea de alimentación. La tabla 1

- NO UTILIZAR sopletes y las partes de consumo relativas con un

(

TAB.1

) indica los valores aconsejados en amperios de los fusibles

origen diferentes.

retrasados de línea elegidos en base a la corriente máxima nominal

- NO INTENTAR ACOPLAR A LA FUENTE DE CORRIENTE sopletes

distribuida por la fuente de corriente, y a la tensión nominal de

fabricados con procedimientos de corte o soldadura no

alimentación.

previstos en estas instrucciones.

La falta de respeto de estas reglas puede ocasionar graves

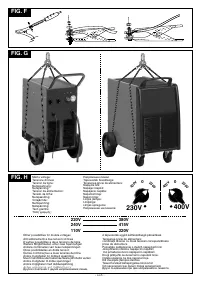

Cambio de tensión (versión con I máx.

£

50A)

peligros para la seguridad física de usuario y dañar el aparato.

2

Para las máquinas previstas con dos tensiones de alimentación, es

---------------------------------------------------------------------------------------------

necesario preparar el tornillo de bloqueo del mando del conmutador de

cambio de tensión en la posición correspondiente a la tensión de

6. CORTE AL PLASMA: DESCRIPCIÓN DEL PROCEDIMIENTO

alimentación efectivamente disponible en la línea (

FIG. H

).

El arco de plasma y el principio de aplicación en el corte de plasma.

El plasma es un gas que se calienta a temperatura extremadamente

Cambio de tensión (versión con I máx.

³

70A)

elevada y se ioniza para convertirse en conductor eléctrico. Este

2

procedimiento de corte utiliza el plasma para transferir el arco eléctrico a

Para las operaciones de cambio de tensión acceder al interior de la

la pieza metálica que debido al calor se funde y se separa. El soplete

fuente de corriente, quitando el panel, y preparar el tablero de bornes de

utiliza aire comprimido proveniente de una única alimentación tanto para

cambio de tensión de manera que haya una correspondencia entre la

el gas plasma como para el gas de enfriamiento y protección.

conexión indicada en la relativa chapa de indicación y la tensión de red

Cebado HF

disponible (

Fig. I

).

Este tipo de cebado se usa típicamente en los modelos con corrientes

superiores a 50A.

Volver a montar cuidadosamente el panel usando los tornillos relativos.

El inicio del ciclo está determinado por un arco de alta frecuencia/alta

¡Atención!

tensión ("HF") que permite el encendido de un arco piloto entre el

La fuente de corriente ha sido preparada en fábrica para la tensión más

electrodo (polaridad -) y la boquilla del soplete (polaridad +). Acercando

elevada de la gama disponible, ejemplo:

el soplete a la pieza a cortar, conectado a la polaridad (+) de la fuente de

U 400V

Ü

Tensión de preparación en fábrica.

1

corriente, el arco piloto se transfiere instaurando un arco plasma entre el

electrodo (-) y la misma pieza (arco de corte). El arco piloto y HF se

---------------------------------------------------------------------------------------------

excluyen apenas el arco plasma se establece entre el electrodo y la

pieza.

¡ATENCIÓN! La falta de respeto de las reglas antes citadas

El tiempo de mantenimiento del arco piloto fijado en fábrica es de 2

hace que el sistema de seguridad previsto por el fabricante (clase I)

segundos; si la transferencia no se efectúa en este intervalo de tiempo el

no sea eficaz con los consiguientes graves riesgos para las

ciclo se bloquea automáticamente excepto el mantenimiento del aire de

personas (por ejemplo, descarga eléctrica, y para las cosas (por

enfriamiento.

ejemplo, incendio).

Para comenzar de nuevo el ciclo es necesario soltar el pulsador del

---------------------------------------------------------------------------------------------

soplete y volver a pulsarlo.

Cebado en corto

CONEXIONES DEL CIRCUITO DE CORTE

Este tipo de cebado se usa típicamente en modelos con corrientes

---------------------------------------------------------------------------------------------

inferiores a 50A.

El inicio de ciclo está determinado por el movimiento del electrodo en el

interior de la boquilla del soplete, que permite el encendido de un arco

¡ATENCIÓN! ANTES DE EFECTUAR LAS SIGUIENTES

piloto entre el electrodo (polaridad -) y la misma boquilla (polaridad +).

CONEXIONES ASEGURARSE DE QUE LA FUENTE DE CORRIENTE

Acercando el soplete a la pieza a cortar, conectado a la polaridad (+) de

E S T É A PAG A DA Y D E S C O N E C TA D A D E L A R E D D E

la fuente de corriente, el arco piloto se transfiere instaurando un arco

ALIMENTACIÓN.

plasma entre el electrodo (-) y la misma pieza (arco de corte).

La Tabla 1 (TAB. 1) indica los valores aconsejados para el cable de

El arco piloto se excluye en cuanto el arco plasma se establece entre el

retorno (en mm2) en base a la máxima corriente distribuida por la

electrodo y la pieza.

máquina.

El tiempo de mantenimiento del arco piloto fijado en fábrica es de 2

---------------------------------------------------------------------------------------------

segundos; si la transferencia no se efectúa en este intervalo de tiempo el

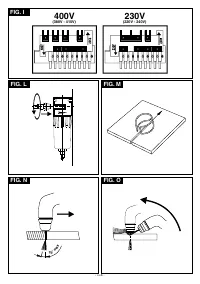

CONEXIÓN DE AIRE COMPRIMIDO (Fig. L).

ciclo se bloquea automáticamente excepto el mantenimiento del aire de

- Prepare una línea de distribución de aire comprimido con presión y

enfriamiento.

caudal mínimos como se indica en la tabla 2 (TAB. 2), en los modelos

Para comenzar de nueve el ciclo es necesario soltar el pulsador del

que lo prevén.

soplete y volver a pulsarlo.

¡IMPORTANTE!

No superar la presión máxima de entrada de 8 bar. Un aire que contenga

Operaciones preliminares.

unas cantidades notables de humedad o aceite puede causar un

Antes de iniciar las operaciones de corte, comprobar que las partes de

desgaste excesivo de las partes de consumo o dañar el soplete. Si

consumo estén correctamente montadas inspeccionando el cabezal del

existen dudas sobre la cantidad de aire comprimido a disposición se

soplete tal y como se indica en el párrafo "MANTENIMIENTO

aconseja la utilización de un secador de aire, a instalar antes del filtro de

SOPLETE".

entrada. Conectar, con una tubería flexible, la línea de aire comprimido a

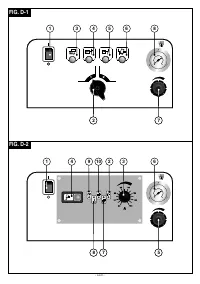

- Encender la fuente de corriente y fijar la corriente de corte: (Fig. B, C)

la máquina, utilizando uno de los racores incluidos para montar en el

de acuerdo con el espesor y el tipo de material metálico que se quiere

filtro de aire de entrada, colocado en la parte posterior de la máquina.

cortar. En la TAB.3 se indica la velocidad de corte en función del

espesor para los materiales aluminio, hierro y acero.

Conexión del cable de retorno de la corriente de corte.

- Pulsar y soltar el pulsador del soplete dado lugar al flujo de aire (

³

30

Conecte el cable de retorno de la corriente de corte a la pieza a cortar o al

segundos de post-aire).

banco metálico de sostén respetando las siguientes precauciones:

- Regular, durante esta fase, la presión del aire hasta leer en el

- 24 -

"Cargando la instrucción" significa que debes esperar hasta que el archivo se cargue y puedas leerlo en línea. Algunas instrucciones son muy grandes y el tiempo de carga depende de la velocidad de tu conexión a Internet.

Otros modelos de equipos de soldadura Telwin

-

Telwin BIMAX 105

Telwin BIMAX 105

-

Telwin BIMAX 132 TURBO

Telwin BIMAX 132 TURBO

-

Telwin BIMAX 152 TURBO

Telwin BIMAX 152 TURBO

-

Telwin BIMAX 162 TURBO

Telwin BIMAX 162 TURBO

-

Telwin BIMAX 182 TURBO

Telwin BIMAX 182 TURBO

-

Telwin BIMAX 4 165 TURBO

Telwin BIMAX 4 165 TURBO

-

Telwin BIMAX 4 195 TURBO

Telwin BIMAX 4 195 TURBO

-

Telwin INVERPULSE 320 MIG TIG MMA

Telwin INVERPULSE 320 MIG TIG MMA

-

Telwin INVERPULSE 320 R A MIG TIG MMA

Telwin INVERPULSE 320 R A MIG TIG MMA

-

Telwin INVERPULSE 425 MIG TIG MMA

Telwin INVERPULSE 425 MIG TIG MMA