Telwin INVERPULSE 320 MIG TIG MMA - Manual de uso - Página 9

Índice:

- 33 -

mostrada en la pantalla

(16);

durante la soldadura, la pantalla cambia automáticamente

al valor de la corriente real (amperios). Con la selección PULSE ARC o

PULSE ARC

PULSE-ON-PULSE

a cada rotación del mando del codificador

(14)

corresponde

la regulación de la corriente de soldadura, mostrada en la pantalla

(16);

durante la

soldadura, la pantalla cambia automáticamente al valor de la corriente real.

En las dos modalidad se puede apretando la tecla (17) pasar a la

regulación

del espesor en mm (LED (16b) iluminado) con codificador (14). La máquina calcula

inmediatamente la corriente necesaria para soldar dicho espesor. También en este

caso el display cambia al valor de la corriente real (amperios) durante la soldadura.

Nótese que en todos los programas sinérgicos los valores mínimos y máximos que se

pueden fijar (m/minuto, amperios o espesor en mm) son los programados en fábrica y

no pueden ser modificados por el usuario.

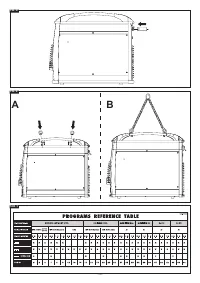

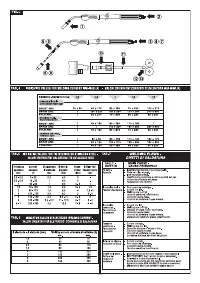

En la tabla (

TAB.5

) se muestran los valores de orientación de la corriente con los hilos

que normalmente se usan.

6.1.4.3 Tensión de arco y estrangulamiento de arco (pinch-off)

En los programas sinérgicos MIG-MAG pulse-arc y pulse-on-pulse estos dos

parámetros determinan la dimensión del arco

durante la soldadura

.

La tensión de arco indica la distancia del hilo a la pieza, el margen de discrecionalidad

del operador está limitado únicamente a la corrección de -5% a +5% del valor de

tensión predefinido en cada programa, para poder eventualmente adecuar la longitud

efectiva del arco a necesidades específicas. Cuanto más alto es el valor, a más

distancia estará el hilo de la pieza.

El estrangulamiento de arco, en cambio, determina la concentración o el ancho del

arco, el campo de regulación es este parámetro es de -10% a +10% del introducido

por defecto en los programas. Cuanto más alto es este valor, más concentrado será

el arco.

En el programa manual ”PRG 0” la tensión de arco se define fijando un valor adecuado

a la velocidad del hilo seleccionada según la siguiente relación:

U

2

= ( 14+0,05 I

2

) donde:

- U

2

= Tensión de arco en voltios.

- I

2

= Corriente de soldadura en amperios.

Tener en cuenta que al valor de tensión seleccionado sin carga corresponderá una

tensión con carga (en soldadura) unos 2-4 V inferior.

6.1.5 FUNCIONAMIENTO BI-LEVEL Y PULSE ON PULSE

El funcionamiento bi-level se fija con la tecla (8) y se selecciona en modalidad MIG-

MAG pulse arc y short arc.

El ciclo de soldadura comienza apretando y soltando el pulsador soplete (como en

4 tiempos), el punto de trabajo inicial de la soldadora es igual al nivel principal de

soldadura (LED (10A)), la máquina muestra la corriente y tensión de este punto de

trabajo. Apretando el pulsador soplete durante un intervalo menor de 0,5 segundos,

la máquina cambia el punto de trabajo principal al secundario (LED (10b)), mostrando

en el display la corriente y tensión del nivel secundario. Con cada presión sucesiva

la máquina continua pasando de un nivel a otro mientras el pulsador no se mantenga

apretado durante un intervalo de tiempo superior a 0,5 segundos.

Durante la soldadura incluso si la máquina muestra el valor instantáneo de corriente

y tensión, se puede variar sólo la corriente y la tensión de arco del nivel principal de

soldadura.

El funcionamiento MIG-MAG Pulse on Pulse se activa con la tecla (7) junto con el led

del MIG-MAG Pulse arc. Esta modalidad es un tipo especial de bi-level ya que en este

caso tenemos dos puntos de trabajo a fijar con los mismos criterios que el bi-level

(LED (10a) y (10b)). Las duraciones de cada nivel t

1

y t

2

se pueden fijar ambas (LED

(10c) y (10d)) y no se deciden manualmente como sucede, en cambio, en el bi-level.

Por lo tanto, durante la soldadura la máquina continúa variando en automático el

punto de trabajo del nivel principal (con duración t

1

) al secundario (con duración t

2

)).

El fenómeno que se crea es tener una pulsación dentro de la pulsación de la que

se deriva el nombre. Fijando correctamente los dos niveles y sus dos duraciones se

puede obtener una soldadura ”con cordón ondulado” muy similar a la soldadura TIG.

6.2 SOLDADURA TIG (CC)

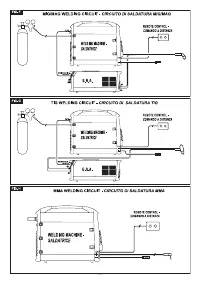

Después de haber efectuado las conexiones del circuito de soldadura como se

describe en el par. 5.5.2 es necesario:

- Seleccionar el procedimiento TIG en el panel de control de la soldadora

(FIG. C

(7))

.

- Fijar la corriente de soldadura en el valor deseado con el mando codificador (14)

(el valor se puede ajustar siempre, incluso durante la soldadura). Si es necesario,

introducir la rampa de bajada de la corriente con el potenciómetro (13) (indicación

momentánea en la pantalla (16)).

6.2.1 Cebado LIFT

Apoyar la punta del electrodo en la pieza, con una ligera presión. Apretar a fondo el

pulsador soplete y subir el electrodo 2-3 mm con unos instantes de retraso, obteniendo

de esta manera el cebado del arco. La soldadora inicialmente distribuye una corriente

I

BASE

, después de unos instantes se distribuirá la corriente de soldadura fijada. Al final

del ciclo la corriente se anula con rampa de bajada programada.

En la tabla (

TAB. 5

) se resumen algunos datos de orientación para la soldadura en

aceros inoxidables y de alta aleación.

6.3 SOLDADURA CON ELECTRODO REVESTIDO MMA

Después de haber efectuado las conexiones del circuito de soldadura como se ha

descrito en el párrafo 5.5.3 es necesario seleccionar el procedimiento MMA mediante

el relativo pulsador

(FIG. C (7))

:

La corriente de soldadura deberá regularse con el valor deseado usando el mando

codificador (14) y la eventual sobrecorriente dinámica “ARC FORCE” podrá variarse

de 0 a 100% con el mando codificador (13) (con indicación momentánea en la pantalla

(16)).

En la tabla

(TAB. 6)

se resumen algunos datos de referencia sobre la corriente en

función del diámetro de los electrodos.

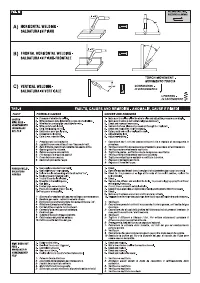

6.4 CALIDAD DE LA SOLDADURA

La calidad del cordón de soldadura, incluyendo la cantidad de salpicaduras producidas,

estará determinada sobre todo por el equilibrio de los parámetros de soldadura:

corriente (velocidad del hilo), diámetro del hilo, tensión de arco, etc.

También la posición del soplete se adecuará como se indica en la

figura M

, para

evitar una producción excesiva de salpicaduras y defectos del cordón.

Para una correcta ejecución del cordón se deberá tener en cuenta también la velocidad

de soldadura (velocidad de avance a lo largo de la junta), que es determinante para

una adecuada penetración y para la forma del mismo cordón.

Los defectos de soldadura más comunes se resumen en la tabla

(TAB. 7)

.

7. MANTENIMIENTO

¡ATENCIÓN! ANTES DE EFECTUAR LAS OPERACIONES DE

MANTENIMIENTO, ASEGURARSE DE QUE LA SOLDADORA ESTÉ

APAGADA Y DESCONECTADA DE LA RED DE ALIMENTACIÓN.

7.1 MANTENIMIENTO ORDINARIO

LAS OPERACIONES DE MANTENIMIENTO ORDINARIO PUEDEN SER

EFECTUADAS POR EL OPERADOR.

7.1.1 Soplete

- Evitar apoyar el soplete y su cable en piezas a alta temperatura; esto causaría la

fusión de los materiales aislantes dejándolo rápidamente fuera de servicio.

- Comprobar periódicamente la estanqueidad de las tuberías y racores de gas.

- Cada vez que se sustituya la bobina de hilo soplar con aire comprimido seco

(máx.5bar) en la vaina del alimentador de hilo, comprobando su integridad.

- Controlar al menos una vez al día si las partes terminales del soplete están

gastadas y correctamente montadas: boquilla, tubo de contacto, difusor de gas.

7.1.2 Alimentador de hilo

- Comprobar de manera frecuente el estado de desgaste de los rodillos del

alimentador de hilo, quitar periódicamente el polvo metálico que se deposita en la

zona de remolque (rodillos y alimentador de hilo de entrada y salida).

7.2. MANTENIMIENTO EXTRAORDINARIO

LAS OPERACIONES DE MANTENIMIENTO EXTRAORDINARIO DEBEN SER

EFECTUADAS EXCLUSIVAMENTE POR PERSONAL EXPERTO O CUALIFICADO

EN EL ÁMBITO ELÉCTRICO-MECÁNICO.

¡ATENCIÓN! ANTES DE QUITAR LOS PANELES DE LA SOLDADORA

Y ACCEDER A SU INTERIOR ASEGURARSE DE QUE LA SOLDADORA

ESTÉ APAGADA Y DESCONECTADA DE LA RED DE ALIMENTACIÓN.

Los controles que se puedan realizar bajo tensión en el interior de la soldadora

pueden causar una descarga eléctrica grave originada por el contacto directo

con partes en tensión y/o lesiones debidas al contacto directo con órganos en

movimiento.

- Periódicamente y en cualquier caso con una cierta frecuencia en función de la

utilización y del nivel de polvo del ambiente, revisar el interior de la soldadora y

quitar el polvo depositado en las tarjetas electrónicas con un cepillo muy suave o

disolventes adecuados.

- Aprovechar la ocasión para comprobar que las conexiones eléctricas estén bien

ajustadas y que los cableados no presenten daños en el aislamiento.

- Al final de estas operaciones volver a montar los paneles de la soldadora ajustando

a fondo los tornillos de fijación.

- Evitar absolutamente efectuar operaciones de soldadura con la soldadora abierta.

8. ANOMALÍAS, CAUSAS Y SOLUCIONES

(Tab. 8)

¡ATENCIÓN! LA EJECUCIÓN DE ALGUNOS CONTROLES IMPLICA

EL RIESGO DE CONTACTO CON PARTES EN TENSIÓN Y/O

MOVIMIENTO.

SI SE DETECTA UN FUNCIONAMIENTO NO SATISFACTORIO Y ANTES DE

EFECTUAR COMPROBACIONES MÁS SISTEMÁTICAS O DE DIRIGIRSE A SU

CENTRO DE ASISTENCIA, CONTROLAR QUE:

- La corriente de soldadura, regulada con el codificador, sea adecuada.

- No haya una alarma que indique que ha intervenido la seguridad térmica de subida

o bajada de tensión o de corto circuito.

- Asegurarse de haber respetado la relación de intermitencia nominal, en caso de

intervención de la protección termostática espere al enfriamiento natural de la

soldadora, comprobar el funcionamiento del ventilador.

- Controlar la tensión de línea: si el valor es demasiado alto o demasiado bajo la

soldadora indica la anomalía (véase párrafo 4.2).

- Controlar que no haya un cortocircuito en la salida de la soldadora: en este caso

eliminar el problema.

- Las conexiones del circuito de soldadura se hayan efectuado correctamente,

especialmente que la pinza del cable de masa esté efectivamente conectada a la

pieza y sin que se interpongan materiales aislantes (por ejemplo, pinturas).

- El gas de protección usado sea correcto y la cantidad sea adecuada.

Antes de efectuar cualquier intervención en el alimentador de hilo o en el interior de la

soldadora es necesario consultar el capítulo 7

“MANTENIMIENTO”

.

"Cargando la instrucción" significa que debes esperar hasta que el archivo se cargue y puedas leerlo en línea. Algunas instrucciones son muy grandes y el tiempo de carga depende de la velocidad de tu conexión a Internet.

Resumen

- 28 - SOLDADORAS DE HILO CONTINUO PARA LA SOLDADURA POR ARCO MIG-MAG Y FLUX, TIG, MMA PREVISTAS PARA USO PROFESIONAL Y INDUSTRIAL. Nota: En el texto que sigue se empleará el término “soldadora”. 1. SEGURIDAD GENERAL PARA LA SOLDADURA POR ARCO El operador debe tener un conocimiento suficiente sobre ...

- 29 - o no igualados) existe el peligro de vuelco. - Se prohíbe la elevación del conjunto del carro con soldadora, alimentador de hilo y grupo de enfriamiento (cuando está presente). - La única modalidad de elevación admitida es la prevista en la sección “INSTALACIÓN” de este manual. - USO IMPROPI...

- 32 - 5.5.3.2 Conexión del cable de retorno de la corriente de soldadura - Se conecta a la pieza a soldar o al banco metálico en el que se apoya, lo más cerca posible de la junta en ejecución. - Este cable se conecta al borne con el símbolo (-). 5.5.4 RECOMENDACIONES - Girar a fondo los conectores...

Otros modelos de equipos de soldadura Telwin

-

Telwin BIMAX 105

Telwin BIMAX 105

-

Telwin BIMAX 132 TURBO

Telwin BIMAX 132 TURBO

-

Telwin BIMAX 152 TURBO

Telwin BIMAX 152 TURBO

-

Telwin BIMAX 162 TURBO

Telwin BIMAX 162 TURBO

-

Telwin BIMAX 182 TURBO

Telwin BIMAX 182 TURBO

-

Telwin BIMAX 4 165 TURBO

Telwin BIMAX 4 165 TURBO

-

Telwin BIMAX 4 195 TURBO

Telwin BIMAX 4 195 TURBO

-

Telwin ENTERPRISE PLASMA 160 HF

Telwin ENTERPRISE PLASMA 160 HF

-

Telwin INVERPULSE 320 R A MIG TIG MMA

Telwin INVERPULSE 320 R A MIG TIG MMA

-

Telwin INVERPULSE 425 MIG TIG MMA

Telwin INVERPULSE 425 MIG TIG MMA