SOLDADURA: DESCRIPCIÓN DEL PROCEDIMIENTO; spray arc y pulse arc: - Telwin INVERPULSE 320 MIG TIG MMA - Manual de uso - Página 8

Índice:

- Página 4 – ÍNDICE

- Página 5 – - DESPLAZAMIENTO DE LA SOLDADURA Y CARRO RELATIVO:; INTRODUCCIÓN Y DESCRIPCIÓN GENERAL; DESCRIPCIÓN DE LA SOLDADORA; en el lado anterior:

- Página 8 – SOLDADURA: DESCRIPCIÓN DEL PROCEDIMIENTO; spray arc y pulse arc:

- 32 -

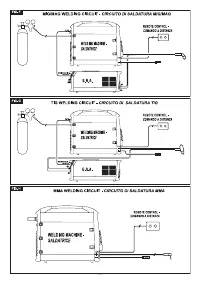

5.5.3.2 Conexión del cable de retorno de la corriente de soldadura

- Se conecta a la pieza a soldar o al banco metálico en el que se apoya, lo más

cerca posible de la junta en ejecución.

- Este cable se conecta al borne con el símbolo (-).

5.5.4 RECOMENDACIONES

- Girar a fondo los conectores de los cables de soldadura en las tomas rápidas

para garantizar un contacto eléctrico perfecto; en caso contrario se producirán

sobrecalentamientos de los mismos conectores lo que tendrá como resultado un

rápido deterioro y pérdida de eficiencia.

- Utilizar cables de soldadura lo más cortos posible.

- Evitar utilizar estructuras metálicas que no formen parte de la pieza en elaboración,

en sustitución del cable de retorno de la corriente de soldadura; esto puede ser

peligroso para la seguridad y provocar una soldadura no satisfactoria.

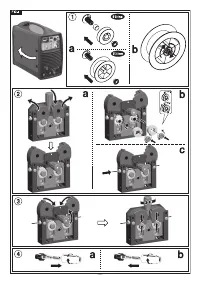

5.6 CARGA DE LA BOBINA DE HILO SOLDADURA (FIG. I)

¡ATENCIÓN! ANTES DE COMENZAR LAS OPERACIONES DE CARGA

DEL HILO, ASEGURARSE DE QUE LA SOLDADURA ESTÉ APAGADA

Y DESCONECTADA DE LA RED DE ALIMENTACIÓN.

COMPROBAR QUE LOS RODILLOS DEL ALIMENTADOR DE HILO, LA VAINA

DEL ALIMENTADOR DE HILO Y EL TUBO DE CONTACTO DEL SOPLETE

CORRESPONDAN AL DIÁMETRO Y A LA NATURALEZA DEL HILO QUE SE QUIERE

UTILIZAR Y QUE ESTÉN CORRECTAMENTE MONTADOS. DURANTE LAS FASES

DE PASADA DEL HILO NO PONERSE GUANTES DE PROTECCIÓN.

- Abrir el compartimento del carrete.

- Colocar la bobina de hilo en el carrete, manteniendo e cabo del hilo hacia arriba;

asegurarse de que la clavija de arrastre del carrete esté bien colocada en el agujero

previsto

(1a)

.

- Liberar el/los contrarodillo/s de presión y alejarlo/s de los rodillo/s inferior/es

(2a)

.

- Comprobar que el rodillo de alimentación sea adecuado al hilo utilizado

(2b).

- Liberar el cabo del hilo, cortar el extremo deformado con un corte limpio y sin rebaba;

girar la bobina en sentido antihorario y pasar el cabo del hilo en el alimentador de

hilo de entrada empujándolo unos 50-100 mm en el alimentador de hilo del racor

del soplete

(2c)

.

- Volver a colocar el/los contrarodillo/s regulando la presión en una valor intermedio,

comprobar que el hilo esté bien colocado en la ranura del rodillo inferior

(3)

.

- Frenar ligeramente el carrete usando el tornillo de regulación colocado en el centro

del mismo carrete

(1b)

.

- Quitar la boquilla y el tubo de contacto

(4a)

.

- Introducir el enchufe en la toma de alimentación, encender la soldadora, apretar

el pulsador del soplete y esperar a que el cabo del hilo recorra toda la vaina del

alimentador de hilo y salga unos 10-15 cm por la parte anterior del soplete, soltando

entonces el pulsador.

¡ATENCIÓN! Durante estas operaciones el hilo está bajo tensión

eléctrica y sometido a fuerza mecánica; por lo tanto puede causar,

si no se adoptan las precauciones oportunas, peligro de descarga

eléctrica, heridas y cebar arcos eléctricos.

- No dirigir la boca del soplete contra partes del cuerpo.

- No acercar el soplete a la bombona.

- Volver a montar en el soplete el tubo de contacto y la boquilla

(4b)

.

- Comprobar que el avance del hilo sea regular; calibrar la presión de los rodillos y el

frenado del carrete en los valores mínimos posible comprobando que el hilo no se

salga de la ranura y que en el momento del arrastre las espiras de hilo no se aflojen

debido a la excesiva inercia de la bobina.

- Cortar el extremo del hilo que sale por la boquilla a unos 10-15 mm.

- Cerrar el compartimento del carrete.

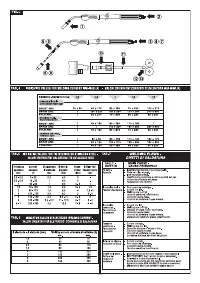

5.7 SUSTITUCIÓN DEL LA VAINA DE LA GUÍA DEL HILO EN EL SOPLETE (FIG.

N)

Antes de efectuar la sustitución de la vaina, extender el cable del soplete evitando

que forme curvas.

5.7.1 Vaina en espiral para hilos de acero

1-

Destornillar la boquilla y el tubo de contacto de la cabeza del soplete.

2-

Destornillar la tuerca sujeta-vaina del conector central y quitar la vaina existente.

3-

Pasar la nueva vaina en el conducto del cable-soplete y empujarla suavemente

hasta hacerla salir por la cabeza del soplete.

4-

Volver a atornillar la tuerca sujeta-vaina a mano.

5-

Cortar con hilo el trozo de vaina que sobra comprimiéndola un poco; volver a

sacarla del cable del soplete.

6-

Biselar la zona de corte de la vaina y volver a introducirla en el conducto del cable-

soplete.

7-

Volver a atornillar entonces la tuerca apretándola con una llave.

8-

Volver a montar el tubo de contacto y la boquilla.

5.7.2 Vaina en material sintético para hilos de aluminio

Efectuar las operaciones

1, 2, 3

como se ha indicado para la vaina de acero (no

considerar las operaciones

4, 5, 6, 7, 8

).

9-

Volver a atornillar el tubo de contacto para aluminio comprobando que esté en

contacto con la vaina.

10-

Introducir en el extremo opuesto de la vaina (lado de conexión del soplete) el niple

de latón, el anillo OR y, manteniendo la vaina ligeramente presionada, ajustar

la tuerca sujeta-vaina. La parte de la vaina que sobra debe quitarse a medida a

continuación (véase

(13)

). Extraer del racor del soplete del alimentador de hilo el

tubo capilar para vainas de acero.

11-

NO SE HA PREVISTO EL TUBO CAPILAR para vainas de aluminio con un

diámetro de 1,6-2,4mm (color amarillo); por lo tanto, la vaina se introducirá en el

racor del soplete sin éste.

Cortar el tubo capilar para vainas de aluminio de diámetro 1-1,2mm (color rojo)

con una medida 2mm más pequeña que la del tubo de acero, e introducirlo en el

extremo libre de la vaina.

12-

Introducir y bloquear el soplete en el racor del alimentador de hilo; marcar la vaina

a 1-2mm de distancia de los rodillos; volver a sacar el soplete.

13-

Cortar la vaina, a la medida prevista, sin deformar el agujero de entrada.

Volver a montar el soplete en el racor del alimentador de hilo y montar la boquilla

de gas.

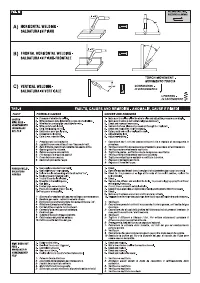

6. SOLDADURA: DESCRIPCIÓN DEL PROCEDIMIENTO

6.1 SOLDADURA MIG-MAG

6.1.1 MODALIDAD DE TRANSFERENCIA SHORT ARC (ARCO CORTO)

La fusión del hilo y separación de la gota producida por corto circuitos sucesivos de la

punta del hilo en el baño de fusión (hasta 200 veces por segundo).

Aceros al carbono y aleaciones bajas

- Diámetros de hilos utilizables:

0,6-1,2mm

- Gama corriente de soldadura:

40-210A

- Gama de tensión de arco:

14-23 V

- Gas utilizable:

CO

2

y mezcla Ar/CO

2

, Ar/CO

2

/O

2

Aceros inoxidables

- Diámetros de hilos utilizables:

0,8-1mm

- Gama corriente de soldadura:

40-160A

- Gama de tensión de arco:

14-20V

- Gas utilizable:

mezcla Ar/O

2

, Ar/CO

2

(1-2%)

Aluminio y aleaciones

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

75-160A

- Gama de tensión de arco:

16-22V

- Gas utilizable:

Ar 99,9%

Normalmente el tubo de contacto debe estar al nivel de la boquilla o debe salir

ligeramente con los hilos más finos y tensiones de arco más bajas; la longitud libre del

hilo (stick-out) normalmente estará comprendida entre 5 y 12mm.

En MANUAL (“PRG 0”) adecuar el valor de la reactancia:

- 20%-60% con hilos con un diámetro 0,8-1mm acero al carbono.

- 50%-80% con hilos con un diámetro 1,2-1,6mm acero al carbono.

- 60%-80% con hilos inoxidable y aluminio.

Aplicación:

Soldadura en cualquier posición, en espesores finos o para la primera

pasada en bisel favorecida por la aportación térmica limitada y el baño bien

controlable.

Nota:

La transferencia SHORT ARC para la soldadura del aluminio y aleaciones

debe adoptarse con precaución (especialmente con hilos de diámetro > 1mm) ya que

puede presentarse el riesgo de defectos de fusión.

6.1.2 MODALIDAD DE TRANSFERENCIA SPRAY ARC (ARCO DE

PULVERIZACIÓN)

La fusión de hilo tendrá una corriente o tensión mas elevada con respecto a arco

corto; la punta del hilo no entra mas en contacto con el baño de fusión; de elle tiene

origen un arco a través del cual pasan las gotas metálicas procedentes de la fusión

continua del hilo electrodo, en ausencia por tanto de cortos circuitos.

Aceros al carbono y aleaciones bajas

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

180-450A

- Gama tensión del arco:

24-40V

- Gas utilizable:

mezcla Ar/CO

2

, Ar/CO

2

/O

2

Aceros inoxidables

- Diámetros de hilos utilizables:

1-1,6mm

- Gama corriente de soldadura:

140-390A

- Gama tensión del arco:

22-32V

- Gas utilizable:

mezcla Ar/O

2

, Ar/CO

2

(1-2%)

Aluminio y aleaciones

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

120-360A

- Gama tensión del arco:

24-30V

- Gas utilizable:

Ar 99,9%

Normalmente el tubo de contacto debe estar en el interior de la boquilla unos 5-10mm,

tanto más cuanto más elevada es la tensión de arco; la longitud libre del hilo (stick-

out) normalmente estará comprendida entre 10 y 20mm.

En MODALIDAD MANUAL (“PRG 0”) una vez que los parámetros de velocidad de

hilo y de tensión de arco han sido seleccionados correctamente (o sea, con valores

compatibles) el valor de reactancia a seleccionar es indiferente.

Aplicación:

Soldadura en plano con espesores no inferiores a 3-4mm (baño muy

fluido); la velocidad de ejecución y la tasa de depósito son muy elevados (alta

aportación térmica).

6.1.3 MODALIDAD DE TRANSFERENCIA PULSE ARC (ARCO PULSADO)

Es una transferencia controlada situada en la zona de funciones “spray-arc” (spray-

arc modificado) y por lo tanto posee las ventajas de velocidad de fusión y ausencia

de proyecciones ampliándose para valores de corriente notablemente bajos, para

satisfacer también muchas aplicaciones típicas del “short-arc”.

A cada impulso de corriente corresponde la separación de una sola gota del hilo

electrodo; el fenómeno se produce con una frecuencia proporcional a la velocidad

de avance del hilo con una ley de variación ligada al tipo y al diámetro del mismo hilo

(valores típicos de frecuencia: 30-300Hz).

Aceros al carbono y aleaciones bajas

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

60-360A

- Gama tensión del arco:

18-32V

- Gas utilizable:

mezcla Ar/CO

2

, Ar/CO

2

/O

2

(CO

2 .

max 20%)

Aceros inoxidables

- Diámetros de hilos utilizables:

0,8-1,2mm

- Gama corriente de soldadura:

50-230A

- Gama tensión del arco:

17-26V

- Gas utilizable:

mezcla Ar/O

2

, Ar/CO

2

(1-2%)

Aluminio y aleaciones

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

40-320A

- Gama tensión del arco:

17-28V

- Gas utilizable:

Ar 99,9%

Normalmente, el tubo de contacto debe estar en el interior de la boquilla unos 5-10mm,

tanto más cuanto más elevada es la tensión de arco; la longitud libre del hilo (stick-

out) normalmente estará comprendida entre 10 y 20mm.

Aplicación

: soldadura en “posición” en espesores medio-bajos y en materiales

térmicamente susceptibles,

especialmente adecuado para soldar aleaciones

ligeras (aluminio y sus aleaciones) incluso con espesores inferiores a 3mm.

6.1.4 REGULACIÓN DE LOS PARÁMETROS DE SOLDADURA EN MIG-MAG

6.1.4.1 Gas de protección

El caudal del gas de protección debe ser:

short arc:

8-14 l/min

spray arc y pulse arc:

12-20 l/min

en función de la intensidad de la corriente de soldadura y del diámetro de la boquilla.

6.1.4.2 Corriente de soldadura

La regulación de la corriente de soldadura es efectuada por el operador girando el

mando encoder

(FIG.E (14))

. Con la selección SPRAY/SHORT ARC a cada rotación

del mando encoder

(14)

corresponde la regulación de la velocidad del hilo (m/minuto)

"Cargando la instrucción" significa que debes esperar hasta que el archivo se cargue y puedas leerlo en línea. Algunas instrucciones son muy grandes y el tiempo de carga depende de la velocidad de tu conexión a Internet.

Resumen

- 28 - SOLDADORAS DE HILO CONTINUO PARA LA SOLDADURA POR ARCO MIG-MAG Y FLUX, TIG, MMA PREVISTAS PARA USO PROFESIONAL Y INDUSTRIAL. Nota: En el texto que sigue se empleará el término “soldadora”. 1. SEGURIDAD GENERAL PARA LA SOLDADURA POR ARCO El operador debe tener un conocimiento suficiente sobre ...

- 29 - o no igualados) existe el peligro de vuelco. - Se prohíbe la elevación del conjunto del carro con soldadora, alimentador de hilo y grupo de enfriamiento (cuando está presente). - La única modalidad de elevación admitida es la prevista en la sección “INSTALACIÓN” de este manual. - USO IMPROPI...

- 32 - 5.5.3.2 Conexión del cable de retorno de la corriente de soldadura - Se conecta a la pieza a soldar o al banco metálico en el que se apoya, lo más cerca posible de la junta en ejecución. - Este cable se conecta al borne con el símbolo (-). 5.5.4 RECOMENDACIONES - Girar a fondo los conectores...

Otros modelos de equipos de soldadura Telwin

-

Telwin BIMAX 105

Telwin BIMAX 105

-

Telwin BIMAX 132 TURBO

Telwin BIMAX 132 TURBO

-

Telwin BIMAX 152 TURBO

Telwin BIMAX 152 TURBO

-

Telwin BIMAX 162 TURBO

Telwin BIMAX 162 TURBO

-

Telwin BIMAX 182 TURBO

Telwin BIMAX 182 TURBO

-

Telwin BIMAX 4 165 TURBO

Telwin BIMAX 4 165 TURBO

-

Telwin BIMAX 4 195 TURBO

Telwin BIMAX 4 195 TURBO

-

Telwin ENTERPRISE PLASMA 160 HF

Telwin ENTERPRISE PLASMA 160 HF

-

Telwin INVERPULSE 320 R A MIG TIG MMA

Telwin INVERPULSE 320 R A MIG TIG MMA

-

Telwin INVERPULSE 425 MIG TIG MMA

Telwin INVERPULSE 425 MIG TIG MMA