Telwin SUPERIOR TIG 422 AC DC HF LIFT Equipo de soldadura – Manual de instrucciones en formato pdf, léalo en línea gratis. Esperamos que le ayude a resolver cualquier duda que pueda tener al utilizar el aparato.

Si aún tiene preguntas, escríbalas debajo del manual de instrucciones.

"Estamos cargando el manual" significa que debe esperar a que se cargue el archivo para poder leerlo en línea. Algunos manuales son muy pesados y el tiempo que tardan en aparecer depende de su velocidad de internet.

- 29 -

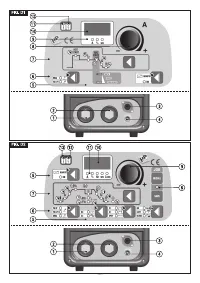

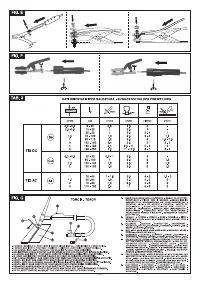

(FIG.H).

Para espesores superiores son necesarias varillas que tengan la misma composición

que el material base y un diámetro adecuado con preparación adecuada de los extremos

(

FIG. I

). Es conveniente, para conseguir una buena soldadura, que las piezas se limpien

cuidadosamente y que no tengan óxido, grasas, solventes, etc.

6.1.1 Cebado HF y LIFT

Cebado HF:

El encendido del arco eléctrico se produce sin el contacto entre el electrodo de tungsteno

y la pieza a soldar, con una chispa generada por un dispositivo de alta frecuencia.

Dicha modalidad de cebado no comporta ni inclusiones de tungsteno en el baño de

soldadura, ni el desgaste del electrodo y ofrece un inicio fácil en todas las posiciones

de soldadura.

Procedimiento:

Apretar el pulsador soplete acercando a la pieza la punta del electrodo (2-3 mm), esperar

el cebado del arco transferido por los impulsos HF y, con el arco encendido, formar el

baño de fusión en la pieza y proceder después de la junta.

En caso que se detecten dificultades de cebado el arco a pesar de que se haya

comprobado la presencia de gas y se vean las descargas HF, no insistir durante

demasiado tiempo para no someter el electrodo a la acción del HF, comprobar la

integridad de la superficie y la forma de la punta, si es necesario afilándola con la muela.

Al final del ciclo la corriente se anula con rampa de bajada programada.

Cebado LIFT :

El encendido del arco eléctrico se produce alejando el electrodo de tungsteno de la pieza

a soldar. Dicha modalidad de cebado causa menos molestias de irradiación eléctrica y

reduce al mínimo las inclusiones de tungsteno y el desgaste del electrodo.

Procedimiento:

Apoyar la punta del electrodo en la pieza, con una ligera presión. Apretar a fondo el

pulsador soplete y subir el electrodo 2-3 mm con unos instantes de retraso, obteniendo

de esta manera el cebado del arco. La soldadura inicialmente distribuye una corriente

I

LIFT

, después de unos instantes, se distribuirá la corriente de soldadura programada. Al

final del ciclo la corriente se anula con rampa de bajada programada.

6.1.2 Soldadura TIG DC

La soldadura TIG DC es adecuada para todos los aceros al carbono con aleaciones

bajas y altas y para los metales pesados, cobre, níquel, titanio y sus aleaciones.

Para la soldadura en TIG DC con electrodo en el polo (-) generalmente se usa el

electrodo con el 2% de Torio (banda de color rojo) o el electrodo con el 2% de Cerio

(banda de color gris).

Es necesario sacar punta axialmente el electrodo de tungsteno en la muela, véase la

FIG. L

, teniendo cuidado de que la punta sea perfectamente concéntrica para evitar

desviaciones del arco. Es importante efectuar el desbarbado con muela en el sentido

de la longitud del electrodo. Dicha operación se repetirá periódicamente en función

del empleo y del desgaste del electrodo o cuando el mismo se haya contaminado

accidentalmente, oxidado o no se haya empleado correctamente. En modo TIG DC es

posible el funcionamiento 2 tiempos (2T) y 4 tiempos (4T).

6.1.3 Soldadura TIG AC

Este tipo de soldadura permite soldar en metales como el aluminio y el magnesio que

forman en su superficie un óxido de protección y aislante. Invirtiendo la polaridad de la

corriente de soldadura, se consigue “romper” la capa superficial de óxido a través de un

mecanismo llamado “ataque con iones”. La tensión es de forma alterna positiva (EP) y

negativa (EN) en el electrodo de tungsteno. Durante el tiempo EP el óxido se quita de

la superficie (“limpieza” o “decapado”) permitiendo la formación del baño. Durante el

tiempo EN se produce el aporte máximo térmico a la pieza permitiendo la soldadura. La

posibilidad de variar el parámetro balance en CA permite reducir el tiempo de la corriente

EP al mínimo permitiendo una soldadura más rápida.

Mayores valores de balance permiten una soldadura más rápida, mayor penetración, un

arco más concentrado, un baño de soldadura más estrecho y un limitado calentamiento

del electrodo. Menores valores permiten una mayor limpieza de la pieza. Usar un

valor de balance demasiado bajo comporta un ensanchamiento del arco y de la parte

desoxidada, un sobrecalentamiento del electrodo con la consiguiente formación de una

esfera en la punta y la degradación de la facilidad de cebado y de la direccionalidad del

arco. Usar un valor excesivo de balance comporta un baño de soldadura “sucio” con

inclusiones oscuras.

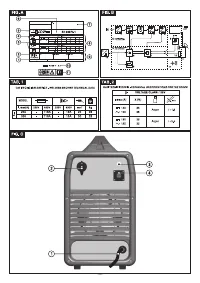

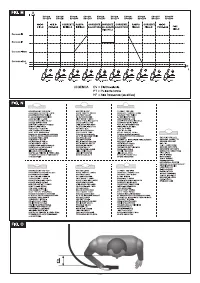

La tabla

(TAB.4)

resume los efectos de variación de los parámetros en soldadura CA.

En modo TIG AC es posible el funcionamiento 2 tiempos (2T) y 4 tiempos (4T).

Además son válidas las instrucciones relativas al procedimiento de soldadura.

En la tabla (

TAB.3

) se indican los datos de orientación para la soldadura en aluminio; el

tipo de electrodo más adecuado es el electrodo al tungsteno puro (tira de color verde).

6.1.4 Procedimiento

- Regular la corriente de soldadura en el valor deseado con el mando; adecuar

eventualmente durante la soldadura al aporte térmico real necesario.

- Apretar el pulsador soplete comprobando que el gas fluya correctamente del soplete;

calibrar, si es necesario, el tiempo de pre-gas y de postgas; estos tiempos se regulan

en función de las condiciones operativas, en especial el retraso de postgas debe ser

tal que permita, al final de la soldadura, el enfriamiento del electrodo y del baño sin

que entren en contacto con la atmósfera (oxidaciones y contaminaciones)

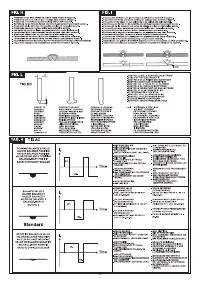

Modo TIG con secuencia 2T:

- Apretando con fuerza el pulsador de antorcha (P.T.) hace cebar el arco con una

corriente

I

START

. Sucesivamente la corriente aumenta según la función RAMPA INICIAL

hasta el valor de la corriente de soldadura.

- Para interrumpir la soldadura soltar el pulsador del soplete dando lugar al apagado

gradual de la corriente (si se ha conectado la función RAMPA FINAL) o al apagado

inmediato del arco con el subsiguiente postgas.

Modo TIG con secuencia 4T:

- La primera presión del pulsador hace cebar el arco con una corriente I

START

. Al soltar

el pulsador, aumenta la corriente según la función RAMPA INICIAL hasta el valor de

la corriente de soldadura; dicho valor se mantiene también con el pulsador soltado.

Cuando se vuelve a apretar el pulsador la corriente disminuye según la función

RAMPA FINAL hasta I

END

. Este último se mantiene hasta que se suelta el pulsador

que termina el ciclo de soldadura comenzando el periodo de postgas. En cambio, si

durante la función RAMPA FINAL se suelta el pulsador, el ciclo de soldadura termina

inmediatamente e inicia el periodo de postgas.

Modo TIG con secuencia 4T y BI-LEVEL:

- La primera presión del pulsador hace cebar el arco con una corriente I

START

. Al soltar

el pulsador, aumenta la corriente según la función RAMPA INICIAL hasta el valor de

la corriente de soldadura; dicho valor se mantiene también con el pulsador soltado.

Con cada presión siguiente del pulsador (el tiempo que transcurre entre la presión y

la liberación debe ser de breve duración) la corriente variará entre el valor fijado en el

parámetro BI-LEVEL I

1

y el valor de la corriente principal I

2

.

- Manteniendo apretado el pulsador durante un tiempo prolongado, la corriente

disminuye según la función RAMPA FINAL hasta I

END

. Este último se mantiene hasta

que se suelta el pulsador que termina el ciclo de soldadura comenzando el periodo de

postgas. En cambio, si durante la función RAMPA FINAL se suelta el pulsador, el ciclo

de soldadura termina inmediatamente e inicia el periodo de postgas (

FIG.M

).

6.2 SOLDADURA MMA

- Es imprescindible, en cada caso, seguir las indicaciones del fabricante, referidas a la

confección de los electrodos utilizados, que indican la correcta polaridad del electrodo

y la relativa corriente adecuada.

- La corriente de soldadura va regulada en función del diámetro del electrodo utilizado

y del tipo de junta que se desea realizar. A título indicativo, las corrientes utilizables,

para los distintos tipos de electrodo, son:

Ø Electrodo (mm)

Corriente de soldadura (A)

min.

max.

1.6

25

-

50

2

40

-

80

2.5

60

-

110

3.2

80

-

160

4

120

-

200

5

150

-

280

6

200

-

350

- Tener presente que, a igualdad de diámetro de electrodo, se utilizarán valores

elevados de corriente para la soldadura en llano; mientras que para soldadura en

vertical o sobrepuesta, deberán utilizarse corrientes más bajas.

- Las características mecánicas de la junta soldada están determinadas, además de

por la intensidad de la corriente elegida, por otros parámetros de soldadura como la

longitud del arco, la velocidad y posición de la ejecución, el diámetro y la calidad de

los electrodos (para una correcta conservación mantener los electrodos al resguardo

de la humedad protegidas en sus paquetes o contenedores).

- Las características de la soldadura dependen también del valor de ARC-FORCE

(comportamiento dinámico) de la soldadora. Dicho parámetro se puede programar

desde el panel, o se puede programar con mando a distancia de 2 potenciómetros.

- Nótese que valores altos de ARC-FORCE dan mayor penetración y permiten la

soldadura en cualquier posición típicamente con electrodos básicos, valores bajos

de ARC-FORCE permiten un arco más suave y sin salpicaduras típicamente con

electrodos rutilos. La soldadora, además, está equipada con los dispositivos HOT

START y ANTI STICK que garantizan inicios fáciles y una ausencia de pegado del

electrodo a la pieza.

6.2.1 Procedimiento

- Teniendo la máscara DELANTE DE LA CARA, rozar la punta del electrodo sobre la

pieza a soldar, siguiendo un movimiento, como si debiese encender un cerillo; éste es

el método más correcto para cebar el arco.

ATENCION: NO PUNTEAR el electrodo sobre la pieza, se corre el riesgo de dañar el

revestimiento, haciendo dificultoso el cebado del arco.

- Una vez cebado el arco, intentar mantener una distancia con la pieza, equivalente al

diámetro del electrodo utilizado, y mantener esta distancia la más constante posible,

durante la ejecución de la soldadura; recordar que la inclinación del electrodo, en el

sentido de avance, deberá ser de cerca de 20-30 grados.

- Al final del cordón de soldadura, llevar el extremo del electrodo ligeramente hacia

atrás, respecto a la dirección de avance, por encima del cráter, para efectuar el

relleno; después levantar rápidamente el electrodo del baño de fusión, para obtener el

apagado del arco

(ASPECTOS DEL CORDON DE SOLDADURA - FIG. N)

.

7. MANTENIMIENTO

¡ATENCIÓN! ANTES DE EFECTUAR LAS OPERACIONES DE

MANTENIMIENTO, ASEGURARSE DE QUE LA SOLDADORA ESTÉ APAGADA Y

DESCONECTADA DE LA RED DE ALIMENTACIÓN.

7.1 MANTENIMIENTO ORDINARIO

LAS OPERACIONES DE MANTENIMIENTO ORDINARIO PUEDEN SER EFECTUADAS

POR EL OPERADOR.

7.1.1 Soplete

- Evitar apoyar el soplete y su cable en piezas a alta temperatura; esto causaría la

fusión de los materiales aislantes dejándolo rápidamente fuera de servicio.

- Comprobar periódicamente la estanqueidad de las tuberías y racores de gas.

- Acoplar cuidadosamente la pinza de ajuste del electrodo, mandril porta pinza con el

diámetro del electrodo elegido para evitar un recalentamiento, una mala difusión del

gas y el consiguiente funcionamiento anómalo.

- Controlar al menos una vez al día si las partes terminales del soplete están gastadas

y correctamente montadas: boquilla, electrodo, pinza sujeta-electrodo, difusor de

gas.

7.2 MANTENIMIENTO EXTRAORDINARIO

LAS OPERACIONES DE MANTENIMIENTO EXTRAORDINARIO DEBEN SER

EFECTUADAS EXCLUSIVAMENTE POR PERSONAL EXPERTO O CUALIFICADO

EN EL ÁMBITO ELÉCTRICO-MECÁNICO.

¡ATENCIÓN! ANTES DE QUITAR LOS PANELES DE LA SOLDADORA

Y ACCEDER A SU INTERIOR ASEGURARSE DE QUE LA SOLDADORA ESTÉ

APAGADA Y DESCONECTADA DE LA RED DE ALIMENTACIÓN.

Los controles que se puedan realizar bajo tensión en el interior de la soldadora

pueden causar una descarga eléctrica grave originada por el contacto directo

con partes en tensión y/o lesiones debidas al contacto directo con órganos en

movimiento.

- Periódicamente y en cualquier caso con una cierta frecuencia en función de la

utilización y del nivel de polvo del ambiente, revisar el interior de la soldadora y quitar

el polvo depositado en las tarjetas electrónicas con un cepillo muy suave o disolventes

adecuados.

- Aprovechar la ocasión para comprobar que las conexiones eléctricas estén bien

ajustadas y que los cableados no presenten daños en el aislamiento.

- Al final de estas operaciones volver a montar los paneles de la soldadora ajustando a

fondo los tornillos de fijación.

- Evitar absolutamente efectuar operaciones de soldadura con la soldadora abierta.

8. BUSQUEDA DE DAÑOS

EN EL CASO DE FUNCIONAMIENTO INSATISFACTORIO, Y ANTES DE EFECTUAR

COMPROBACIONES MAS SISTEMATICAS, O DIRIGIRSE A VUESTRO CENTRO DE

ASISTENCIA, COMPROBAR QUE:

- La corriente de soldadura sea adecuada al diámetro y al tipo de electrodo utilizado.

- Con el interruptor general en ”ON”, se enciende la lámpara correspondiente; en caso

contrario, el defecto normalmente reside en la línea de alimentación (cables, toma y/o

clavija, fusibles, etc.).

- No está iluminado el led amarillo que señaliza la intervención de la seguridad térmica

de sobretensión, de tensión baja y la de cortocircuito.

- Ha sido observada la relación de intermitencia nominal; en caso de intervención de

la protección termostática es preciso esperar el enfriamiento natural de la máquina;

compruebe la funcionalidad del ventilador.

- Controlar la tensión de línea: si el valor es demasiado elevado o demasiado bajo la

soldadora queda bloqueada.

- Compruebe que no hay cortocircuito a la salida de la máquina; en tal caso proceda a

la eliminación de este inconveniente.

- Las conexiones del circuito de soldadura se efectúan correctamente, particularmente,

que la pinza del cable de masa esté efectivamente conectada a la pieza, y sin

interposición de materiales aislantes (p.ej. Barnices).

- El gas de protección usado sea correcto (Argón 99,5%) y en la justa cantidad.

¿Tiene más preguntas?¿No ha encontrado la solución a su problema en el manual o tiene otros problemas? Haga su pregunta en el siguiente formulario con una descripción detallada de su situación para que otras personas y expertos puedan responderla. Si sabe cómo resolver el problema de otra persona, ayúdele :)