Telwin INVERPULSE 425 MIG TIG MMA Equipo de soldadura – Manual de instrucciones en formato pdf, léalo en línea gratis. Esperamos que le ayude a resolver cualquier duda que pueda tener al utilizar el aparato.

Si aún tiene preguntas, escríbalas debajo del manual de instrucciones.

"Estamos cargando el manual" significa que debe esperar a que se cargue el archivo para poder leerlo en línea. Algunos manuales son muy pesados y el tiempo que tardan en aparecer depende de su velocidad de internet.

- 38 -

- Comprobar que el avance del hilo sea regular; calibrar la presión de los rodillos y el

frenado del carrete en los valores mínimos posible comprobando que el hilo no se

salga de la ranura y que en el momento del arrastre las espiras de hilo no se aflojen

debido a la excesiva inercia de la bobina.

- Cortar el extremo del hilo que sale por la boquilla a unos 10-15 mm.

- Cerrar el compartimento del carrete.

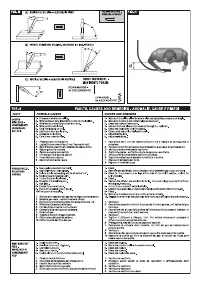

5.7 SUSTITUCIÓN DEL LA VAINA DE LA GUÍA DEL HILO EN EL SOPLETE (FIG. L)

Antes de efectuar la sustitución de la vaina, extender el cable del soplete evitando

que forme curvas.

5.7.1 Vaina en espiral para hilos de acero

1-

Destornillar la boquilla y el tubo de contacto de la cabeza del soplete.

2-

Destornillar la tuerca sujeta-vaina del conector central y quitar la vaina existente.

3-

Pasar la nueva vaina en el conducto del cable-soplete y empujarla suavemente

hasta hacerla salir por la cabeza del soplete.

4-

Volver a atornillar la tuerca sujeta-vaina a mano.

5-

Cortar con hilo el trozo de vaina que sobra comprimiéndola un poco; volver a

sacarla del cable del soplete.

6-

Biselar la zona de corte de la vaina y volver a introducirla en el conducto del cable-

soplete.

7-

Volver a atornillar entonces la tuerca apretándola con una llave.

8-

Volver a montar el tubo de contacto y la boquilla.

5.7.2 Vaina en material sintético para hilos de aluminio

Efectuar las operaciones

1, 2, 3

como se ha indicado para la vaina de acero (no

considerar las operaciones

4, 5, 6, 7, 8

).

9-

Volver a atornillar el tubo de contacto para aluminio comprobando que esté en

contacto con la vaina.

10-

Introducir en el extremo opuesto de la vaina (lado de conexión del soplete) el niple

de latón, el anillo OR y, manteniendo la vaina ligeramente presionada, ajustar

la tuerca sujeta-vaina. La parte de la vaina que sobra debe quitarse a medida a

continuación (véase

(13)

). Extraer del racor del soplete del alimentador de hilo el

tubo capilar para vainas de acero.

11-

NO SE HA PREVISTO EL TUBO CAPILAR para vainas de aluminio con un

diámetro de 1,6-2,4mm (color amarillo); por lo tanto, la vaina se introducirá en el

racor del soplete sin éste.

Cortar el tubo capilar para vainas de aluminio de diámetro 1-1,2mm (color rojo)

con una medida 2mm más pequeña que la del tubo de acero, e introducirlo en el

extremo libre de la vaina.

12-

Introducir y bloquear el soplete en el racor del alimentador de hilo; marcar la vaina

a 1-2mm de distancia de los rodillos; volver a sacar el soplete.

13-

Cortar la vaina, a la medida prevista, sin deformar el agujero de entrada.

Volver a montar el soplete en el racor del alimentador de hilo y montar la boquilla

de gas.

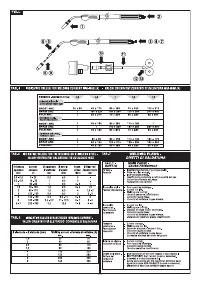

6. SOLDADURA: DESCRIPCIÓN DEL PROCEDIMIENTO

6.1 SOLDADURA MIG-MAG

6.1.1 MODALIDAD DE TRANSFERENCIA SHORT ARC (ARCO CORTO)

La fusión del hilo y separación de la gota producida por corto circuitos sucesivos de la

punta del hilo en el baño de fusión (hasta 200 veces por segundo).

Aceros al carbono y aleaciones bajas

- Diámetros de hilos utilizables:

0,6-1,2mm

- Gama corriente de soldadura:

40-210A

- Gama de tensión de arco:

14-23 V

- Gas utilizable:

CO

2

y mezcla Ar/CO

2

, Ar/CO

2

/O

2

Aceros inoxidables

- Diámetros de hilos utilizables:

0,8-1mm

- Gama corriente de soldadura:

40-160A

- Gama de tensión de arco:

14-20V

- Gas utilizable:

mezcla Ar/O

2

, Ar/CO

2

(1-2%)

Aluminio y aleaciones

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

75-160A

- Gama de tensión de arco:

16-22V

- Gas utilizable:

Ar 99,9%

Normalmente el tubo de contacto debe estar al nivel de la boquilla o debe salir

ligeramente con los hilos más finos y tensiones de arco más bajas; la longitud libre del

hilo (stick-out) normalmente estará comprendida entre 5 y 12mm.

En MANUAL (“PRG 0”) adecuar el valor de la reactancia:

- 20%-60% con hilos con un diámetro 0,8-1mm acero al carbono.

- 50%-80% con hilos con un diámetro 1,2-1,6mm acero al carbono.

- 60%-80% con hilos inoxidable y aluminio.

Aplicación:

Soldadura en cualquier posición, en espesores finos o para la primera

pasada en bisel favorecida por la aportación térmica limitada y el baño bien controlable.

Nota:

La transferencia SHORT ARC para la soldadura del aluminio y aleaciones

debe adoptarse con precaución (especialmente con hilos de diámetro > 1mm) ya que

puede presentarse el riesgo de defectos de fusión.

6.1.2 MODALIDAD DE TRANSFERENCIA SPRAY ARC (ARCO DE

PULVERIZACIÓN)

La fusión de hilo tendrá una corriente o tensión mas elevada con respecto a arco

corto; la punta del hilo no entra mas en contacto con el baño de fusión; de elle tiene

origen un arco a través del cual pasan las gotas metálicas procedentes de la fusión

continua del hilo electrodo, en ausencia por tanto de cortos circuitos.

Aceros al carbono y aleaciones bajas

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

180-450A

- Gama tensión del arco:

24-40V

- Gas utilizable:

mezcla Ar/CO

2

, Ar/CO

2

/O

2

Aceros inoxidables

- Diámetros de hilos utilizables:

1-1,6mm

- Gama corriente de soldadura:

140-390A

- Gama tensión del arco:

22-32V

- Gas utilizable:

mezcla Ar/O

2

, Ar/CO

2

(1-2%)

Aluminio y aleaciones

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

120-360A

- Gama tensión del arco:

24-30V

- Gas utilizable:

Ar 99,9%

Normalmente el tubo de contacto debe estar en el interior de la boquilla unos 5-10mm,

tanto más cuanto más elevada es la tensión de arco; la longitud libre del hilo (stick-

out) normalmente estará comprendida entre 10 y 20mm.

En MODALIDAD MANUAL (“PRG 0”) una vez que los parámetros de velocidad de

hilo y de tensión de arco han sido seleccionados correctamente (o sea, con valores

compatibles) el valor de reactancia a seleccionar es indiferente.

Aplicación:

Soldadura en plano con espesores no inferiores a 3-4mm (baño muy

fluido); la velocidad de ejecución y la tasa de depósito son muy elevados (alta

aportación térmica).

6.1.3 MODALIDAD DE TRANSFERENCIA PULSE ARC (ARCO PULSADO)

Es una transferencia controlada situada en la zona de funciones “spray-arc” (spray-

arc modificado) y por lo tanto posee las ventajas de velocidad de fusión y ausencia

de proyecciones ampliándose para valores de corriente notablemente bajos, para

satisfacer también muchas aplicaciones típicas del “short-arc”.

A cada impulso de corriente corresponde la separación de una sola gota del hilo

electrodo; el fenómeno se produce con una frecuencia proporcional a la velocidad

de avance del hilo con una ley de variación ligada al tipo y al diámetro del mismo hilo

(valores típicos de frecuencia: 30-300Hz).

Aceros al carbono y aleaciones bajas

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

60-360A

- Gama tensión del arco:

18-32V

- Gas utilizable:

mezcla Ar/CO

2

, Ar/CO

2

/O

2

(CO

2 .

max 20%)

Aceros inoxidables

- Diámetros de hilos utilizables:

0,8-1,2mm

- Gama corriente de soldadura:

50-230A

- Gama tensión del arco:

17-26V

- Gas utilizable:

mezcla Ar/O

2

, Ar/CO

2

(1-2%)

Aluminio y aleaciones

- Diámetros de hilos utilizables:

0,8-1,6mm

- Gama corriente de soldadura:

40-320A

- Gama tensión del arco:

17-28V

- Gas utilizable:

Ar 99,9%

Normalmente, el tubo de contacto debe estar en el interior de la boquilla unos

5-10mm, tanto más cuanto más elevada es la tensión de arco; la longitud libre del hilo

(stick-out) normalmente estará comprendida entre 10 y 20mm.

Aplicación

: soldadura en “posición” en espesores medio-bajos y en materiales

térmicamente susceptibles,

especialmente adecuado para soldar aleaciones

ligeras (aluminio y sus aleaciones) incluso con espesores inferiores a 3mm.

6.1.4 REGULACIÓN DE LOS PARÁMETROS DE SOLDADURA EN MIG-MAG

6.1.4.1 Gas de protección

El caudal del gas de protección debe ser:

short arc:

8-14 l/min

spray arc y pulse arc:

12-20 l/min

en función de la intensidad de la corriente de soldadura y del diámetro de la boquilla.

6.1.4.2 Corriente de soldadura

La regulación de la corriente de soldadura es efectuada por el operador girando

el mando encoder

(FIG. D (14))

. Con la selección SPRAY/SHORT ARC a cada

rotación del mando encoder

(14)

corresponde la regulación de la velocidad del hilo

(m/minuto) mostrada en la pantalla

(16);

durante la soldadura, la pantalla cambia

automáticamente al valor de la corriente real (amperios). Con la selección PULSE

ARC o

PULSE ARC PULSE-ON-PULSE

a cada rotación del mando del codificador

(14)

corresponde la regulación de la corriente de soldadura, mostrada en la pantalla

(16);

durante la soldadura, la pantalla cambia automáticamente al valor de la corriente

real.

En las dos modalidad se puede apretando la tecla (17) pasar a la regulación del

espesor en mm (LED (16b) iluminado) con codificador (14). La máquina calcula

inmediatamente la corriente necesaria para soldar dicho espesor. También en este

caso el display cambia al valor de la corriente real (amperios) durante la soldadura.

Nótese que en todos los programas sinérgicos los valores mínimos y máximos que se

pueden fijar (m/minuto, amperios o espesor en mm) son los programados en fábrica y

no pueden ser modificados por el usuario.

En la tabla (

TAB.4

) se muestran los valores de orientación de la corriente con los hilos

que normalmente se usan.

6.1.4.3 Tensión de arco y estrangulamiento de arco (pinch-off)

En los programas sinérgicos MIG/MAG pulse-arc y pulse-on-pulse

(10d)

estos dos

parámetros determinan la dimensión del arco

durante la soldadura

.

La tensión de arco indica la distancia del hilo a la pieza, el margen de discrecionalidad

del operador está limitado únicamente a la corrección de -5% a +5% del valor de

tensión predefinido en cada programa, para poder eventualmente adecuar la longitud

efectiva del arco a necesidades específicas. Cuanto más alto es el valor, a más

distancia estará el hilo de la pieza.

En el programa manual “PRG 0” la tensión de arco se define fijando un valor adecuado

a la velocidad del hilo seleccionada según la siguiente relación:

U

2

= ( 14+0,05 I

2

) donde:

- U

2

= Tensión de arco en voltios.

- I

2

= Corriente de soldadura en amperios.

Tener en cuenta que al valor de tensión seleccionado sin carga corresponderá una

tensión con carga (en soldadura) unos 2-4 V inferior.

El estrangulamiento de arco, en cambio, determina la concentración o el ancho del

arco, el campo de regulación es este parámetro es de-10% a +10% del introducido

por defecto en los programas. Cuanto más alto es este valor, más concentrado será

el arco.

6.1.5 FUNCIONAMIENTO BI-LEVEL Y PULSE ON PULSE

El funcionamiento bi-level:

se configura con la tecla

(FIG. D (8))

y se puede

seleccionar en modalidad MIG-MAG pulse arc y short arc. El ciclo de soldadura

comienza pulsando y soltando el pulsador soplete (como en 4 tiempos), el punto de

trabajo inicial de la soldadora es igual al nivel principal de soldadura

(FIG. D (LED

(10a))

y la máquina visualiza corriente y tensión de este punto de trabajo. Apretando

el pulsador soplete durante un intervalo menor de 0,5 segundos, la máquina cambia el

punto de trabajo principal al secundario

(FIG. D (LED (10b))

, mostrando en la pantalla

la corriente y tensión del nivel secundario. En cada presión posterior del pulsador

soplete, la máquina continúa pasando de un nivel a otro hasta que el pulsador de

aprieta durante un tiempo superior a 0,5 segundos para poner en marcha la rampa de

bajada de la corriente, y por lo tanto la conclusión de la soldadura.

Durante la soldadura incluso si la máquina muestra el valor instantáneo de corriente

¿Tiene más preguntas?¿No ha encontrado la solución a su problema en el manual o tiene otros problemas? Haga su pregunta en el siguiente formulario con una descripción detallada de su situación para que otras personas y expertos puedan responderla. Si sabe cómo resolver el problema de otra persona, ayúdele :)